На Гознаке делают по семь миллиардов банкнот в год

|

| Фото: РИАМО |

Гознак — уникальное предприятие, выполняющее столь важную государственную задачу, как производство денежных знаков РФ, сообщает РИАМО.

Московская печатная фабрика Гознака — место с историей. Здесь переплелось советское прошлое, с досками почета в честь передовиков производства и дореволюционной архитектурой, и современные технологии.

Передовые механизмы и мощности позволяют Гознаку ежегодно производить 7 миллиардов экземпляров банкнот, 3,5 миллиарда монет, а также до 40 миллионов паспортов.

Попасть на фабрику можно только по пропуску, после строгой проверки документов и личных вещей. Для самих работников пользоваться телефоном на рабочем месте запрещено — их оставляют в специальных ячейках перед входом в цех.

Не работа, а эйфория

По словам заместителя директора по производству Московской печатной фабрики Гознака Валентины Юшиной, у тех, кто сюда приходит работать впервые — восторг: «Когда сюда попадаешь, поначалу такая эйфория — вокруг много денег. Но все знают: это — не деньги. Деньги — это то, что у тебя в кошельке».

Попасть на работу в Гознак так же непросто, как и пройти.

«У нас существует форма допуска — при приеме на работу люди проходят специальную проверку. Человек с судимостью к нам не попадет. Если в семье кто-то сидит, то тоже не возьмут работать», — отмечает замдиректора по производству.

|

| Фото: РИАМО |

В то же время на предприятии очень развита преемственность — здесь работают целыми династиями.

«Когда Гознак отмечал свое 200-летие, при подготовке к празднованию мы поднимали архивы и обнаружили, что есть такие трудовые династии, чей общий рабочий стаж — более 150 лет», — рассказывает Валентина Юшина.

Все ключевые решения по российским банкнотам принимает Банк России, который заказывает их изготовление у Гознака. Именно ЦБ решает, сколько и каких банкнот нужно произвести.

«Они дают нам предварительный план. Потом, с учетом формирования графиков, появляется договор, в котором прописан график поставки. В соответствии с этим мы формируем уже свой график. Все зависит от объема, который озвучит ЦБ», — говорит Валентина Юшина.

Дизайн банкнот также разрабатывается по заказу Центробанка. Основу и тему определяет банк, а затем художники Гознака совместно с ЦБ воплощают идею и прорабатывают варианты оформления. Тематики дизайна последних двух купюр — 200 рублей и 2000 рублей — определялись путем всенародного голосования.

«Визуальное оформление банкноты — всегда результат труда целого коллектива, дизайнеров и технологов. Ведь тут важна не только картинка. Прежде всего, необходимо правильно и грамотно разместить элементы защиты. И дизайн, в первую очередь, подчинен этим задачам», — отмечает пресс-секретарь Гознака Глеб Руденко.

|

| Фото: РИАМО |

Счёт, счёт и еще раз счёт

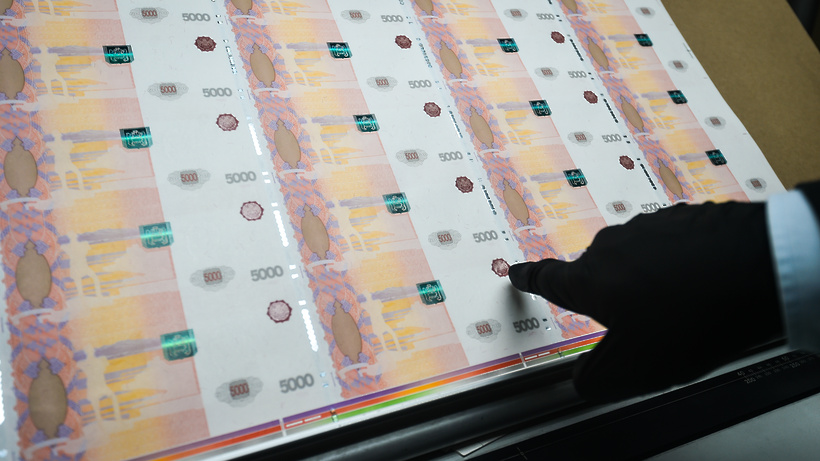

В первом участке цеха — кипы листов с будущими банкнотами. Они еще не пропечатаны полностью, но уже угадывается знакомый рисунок будущей пятитысячной купюры.

«Номинал 5000 рублей — самый высокий на сегодняшний день. Его технологическая цепь состоит из семи операций. Шесть операций проходят в цехе, где изделие печатается в листах, а дальше — обработка, резка и упаковка — происходят в цехе контроля», — рассказывает Валентина Юшина.

Производство будущих денег начинается не с печати, а со специальной банкнотной бумаги, которая поступает на Московскую печатную фабрику с одной из двух бумажных фабрик Гознака, расположенных в Санкт-Петербурге и Краснокамске.

По словам Юшиной, все банкнотные изделия печатаются на защищенной бумаге, которая содержит защитные нити, локальные водяные знаки. Эта бумага поступает на фабрику Гознака и подлежит строжайшему учету.

Печать происходит за один прогон — и лицевая сторона будущей купюры, и оборотная. На этом этапе производства на банкноте уже есть современные защитные признаки.

|

| Фото: РИАМО |

Краски для дензнаков изготавливаются в специальном цехе. Для каждого технологического процесса, согласно рецептуре, предусмотрено необходимое количество краски. Все это — закрытая информация.

После рабочей смены на этом участке цеха происходит пересчет бумаги на счетной машине — сколько приняли листов, столько и должны сдать на хранение.

Если вдруг какой-то лист потерялся, то подключается служба режима, и начинаются поиски. Со смены не выпустят никого, пока лист не будет найден. В таком случае говорят: «Бумага неверна».

Брак тоже подлежит строгому учету. Если в процессе производства печатник заметил дефект, то этот лист откладывается отдельно от полуфабриката. Потом лист сдается в отдельную кладовую и дальше идет на уничтожение в другой цех. Лист превращается в мелкие фракции — полтора на полтора сантиметра.

«Везде у нас счёт, счёт и еще раз счёт», — отмечает Валентина Юшина.

По ее словам, печатники — почти как художники, видят все дефекты до мелочей. Например, если в листах появился разнотон или точка, или просто села мушка. Тогда печатник останавливает машину и смывает печатный вал, чтобы устранить этот дефект.

Между печатями существует технологическое время, которое необходимо, чтобы полуфабрикат высох после первой стадии печати и пошел на вторую. Это занимает обычно один-три дня.

Затем полуфабрикат поступает на трафаретную печать. Здесь на будущую купюру наносятся некоторые защитные признаки.

|

| Фото: РИАМО |

Следующий этап производства — металлографская печать. На лицевую и оборотную стороны банкноты под высоким давлением наносят изображение специальной краской. Это один из основных элементов защиты банкноты. Металлография делает рисунок рельефным и осязаемым на ощупь. Такая печать используется на банкнотном производстве, документах и ценных бумагах.

Цех контроля — последний этап производства. Здесь купюры режутся, проверяются еще раз, считаются и упаковываются. Раньше контроль качества, упаковка и резка осуществлялись вручную — этим занимались 180 человек.

Уникальное оборудование, автоматически проверяющее качество каждой произведенной банкноты — совместная разработка Гознака с поставщиком.

«Сейчас у нас две таких линии, и обе автоматизированы. Человеческий глаз несовершенен, а автоматизация позволяет почти полностью исключить брак. Машина «смотрит» 25 купюр в секунду», — поясняет Валентина Юшина.

Купюры формируются пачкой в тысячу экземпляров, которая обандероливается (перевязывается специальной лентой) и идет на пересчёт. Если пачка верная, то она отправляется на упаковку в специальную термопленку. Если у машины «сомнения», например, листочек загнулся, то она выбрасывает пачку. Эта пачка записывается, пересчитывается дополнительно и только тогда направляется в ЦБ.

После упаковки купюры становятся собственностью Центрального Банка. Транспорт и охрана продукции — это уже их задача.

«А деньгами это становится после того, как Банк России вводит банкнотны в обращение», — уточняет замдиректора по производству.

|

| Фото: РИАМО |

Подделать сложно

По словам Глеба Руденко, вопрос о подделке купюр — самый популярный у журналистов: «Нам часто задают вопрос, какие банкноты самые защищенные в мире. Но этот вопрос некорректный, так как в разных регионах мира разная специфика обращения наличности».

Он добавляет: «Есть такой показатель — количество выявленных подделок на миллион банкнот в обращении. В России это количество примерно втрое меньше, чем в еврозоне. Наши банкноты хорошо защищены».

Некоторые из технологий защиты Гознака продаются за рубеж — их покупают главным образом заказчики из Юго-Восточной Азии и Ближнего Востока.

Отмечается, что сегодня Гознак входит в пятерку крупнейших экспортеров на мировом рынке защитных продуктов.

Обыватели могут проверить купюру самостоятельно, без спецоборудования — с помощью мобильных приложений, разработанных Гознаком, — «Банкноты 2017» и «Банкноты Банка России». Это не заменит полноценную проверку подлинности банкноты, но позволит защититься от грубых подделок.